Гетсиз.ру и компания Dräger представляют совместный проект, посвященный портативному газоанализу в промышленности. В серии публикаций мы рассказываем, как анализ воздуха помогает обеспечить безопасность на предприятии, представляем мировые достижения в этой области и даем рекомендации по подбору оптимальных решений для разных условий.

В этом выпуске мы поговорим о современных тенденциях развития промышленности и как трансформируются решения для контроля опасных веществ – портативные газоанализаторы. Будущее уже здесь, и на предприятиях мы видим все больше признаков вхождения в новую эпоху, которую принято называть «четвертой промышленной революцией» или «Индустрией 4.0».

Индустрия 4.0. Тенденции

Основная черта Индустрии 4.0 – новая логика построения производственных процессов, обмена информацией, повышение продуктивности, эволюция работы с данными и снижение влияния на результаты человеческого фактора.

Драйверами для этого являются мощные новейшие технологии, кардинально меняющие привычное положение вещей.

Индустрия 4.0 базируется на интеграции киберфизических систем в индустриальный уклад. В таких системах датчики, оборудование и информационные системы соединены на протяжении всего технологического процесса.

Если говорить о специфике ОТ и ПБ в промышленности, то именно в стационарные газоаналитические системы, которые устанавливаются в различных помещениях предприятия для непрерывного отслеживания состава воздуха в рабочей зоне, одними из первых внедряются цифровые технологии и автоматизация.

Стационарные датчики объединяются и подключаются к контроллерам, а затем и к базе данных предприятия, где происходит сбор данных с десятков и даже сотен газоанализаторов в различных точках объекта, их обработка и анализ. Таким образом, ответственные лица получают полный контроль над обстановкой, могут моментально принимать оповещения о повышении концентраций опасных газов, о достижении критического уровня. Кроме того, весь массив данных с датчиков позволяет провести анализ и выявить важные закономерности, например, возможность потенциального возникновения ЧС. На их основе можно в случае роста концентрации в следующий раз предсказать ход развития событий и заблаговременно предпринять меры по эвакуации персонала и другие необходимые действия. Автоматизация касается и управления самой газоаналитической системой, контролем ее исправности, планирования технического обслуживания. Все это дает возможность использовать инструмент обнаружения и контроля опасных веществ максимально эффективно.

Портативный газоанализатор тоже перестал быть только лишь персональным устройством, которое должен носить каждый сотрудник цеха или службы, связанной с повышенной вероятностью появления в воздухе рабочей зоны опасных веществ. Или инструментом одной задачи – только контрольного замера перед входом в ограниченное или замкнутое пространство. С развитием технологий, функционала и программного обеспечения, современные газоанализаторы дают намного больше возможностей, чем мы привыкли думать.

Происходит переосмысление подхода к применению портативных газоанализаторов в промышленности, интеграция новых возможностей в привычные процессы: автоматическая передача данных с места проведения работ для ускорения принятия решений, сбор и архивирование данных в облачных сервисах, их последующий анализ, позволяющий прогнозировать развитие ситуаций, оптимизировать процессы, вносить корректировки в алгоритмы ведения газоопасных или ремонтных работ.

Big Data

Сейчас предприятия перешли или переходят на электронный документооборот, используют базы данных, в которых с каждым днем становится все больше оцифрованных данных, в том числе информация, собранная по итогам работы газоанализаторов: количество случаев превышения предельно допустимых концентраций, включая критические, когда потребовалась эвакуация, а также полная статистика по каждой смене, каким было содержание измеряемых газов в атмосфере. В пересчете на недели, месяцы и годы – это огромное количество информации. Поэтому не обойтись без автоматизации в процессе их сбора, обработки и анализа. А передача данных безбумажным способом в режиме онлайн позволяет экономить один из важнейших ресурсов – время.

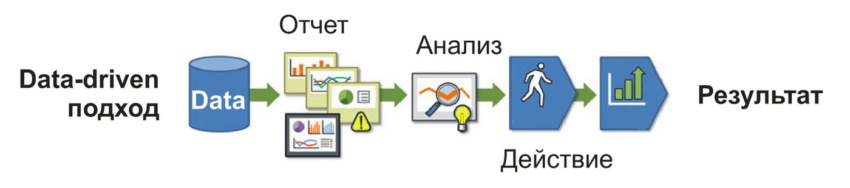

Основная задача предприятий при работе с Big Data – наилучшим образом интерпретировать данные для дальнейшего использования. Для этого применяется Data-driven подход, позволяющий на основе анализа принимать решения и совершать действия, ведущие к достижению целевого результата. В нашем случае это повышение уровня безопасности индустриального объекта, снижение травматизма персонала и так далее.

Автоматизация и снижение воздействия «человеческого фактора»

Наличие у каждого работника чувствительных даже к низким концентрациям и быстро реагирующих на возникновение опасных веществ газоанализаторов – далеко не гарантия, что в случае угрозы будут вовремя предприняты необходимые меры. Газоанализатор нужно как минимум держать включенным, носить не в кармане… Когда работник получает сигнал, он должен незамедлительно оповестить других о возникшей опасности. Цепочка может прерваться из-за различных препятствий, которые можно обобщить под понятием «человеческий фактор». Именно поэтому так важно применять цифровые возможности связи и быстрого обмена информацией.

Следующим шагом развития системы реагирования на предприятиях станет внедрение таких алгоритмов как: автоматическое изменение работы технологического оборудования в ответ на сигнал от портативных газоанализаторов, в дополнение к оповещению ответственного персонала и записи архива данных. Каждое событие будет частью статистики, на обобщении которой станет возможным оптимизация действий, расхода энергии, снижение потери ресурсов, принятие решений о дальнейшем развитии системы ОТ и ПБ.

При этом возможно внедрение специальных алгоритмов защиты от ошибок персонала. Например, при поступлении сигнала с газоанализатора можно отключить станки и машины, оптимально проложить маршрут эвакуации, вызвать спасателей, изменить систему вентиляции и т.д. Перечисленные действия будут все более автоматизированными, расширяя составляющие промышленного Интернета вещей и предоставляя существенно больше возможностей для максимальной защиты людей, работающих в опасных условиях.

Передовые технологии обработки данных искусственным интеллектом и через машинное обучение станут понятными более широкому кругу сотрудников, так как привычные приборы будут применяться для решения более широкого круга вопросов. Уже сейчас портативные газоанализаторы в сочетании со специальным ПО являются актуальными инструментами по обеспечению безопасности производственных объектов в системе координат Индустрии 4.0 и Vision Zero.

Итак, какие они – газоанализаторы будущего?

Современные портативные газоанализаторы, которые отправятся с нами в будущее – это не просто приборы для оповещения о возникшей опасности. Это многофункциональные настраиваемые решения для нескольких актуальных задач, связанных с обеспечением безопасности людей и процессов на том или ином индустриальном объекте. Рассмотрим требования к современному газоанализатору и тенденции развития с точек зрения «железа» и «начинки».

1. Требования к Hardware газоанализаторов: многофункциональные, точные, гибкие и эргономичные

- Как мы отметили выше, важным требованием к приборам является точность и способность контролировать максимальное число опасных веществ одновременно.

- Определяющими критериями по-прежнему выступают срок службы и точность «сердца прибора» – сенсоров. Они определяют понятие «стоимость владения» газоанализатором. С этой точки зрения для многоканальных приборов здесь важна так называемая устойчивость сенсоров к отравлению (см. выпуск номер два о сенсорах).

- Так как газоанализатор используется для ра зличных задач в течение целой смены, а иногда и передается от работника к работнику и работает две смены подряд, он должен обладать мощным элементом питания, не требующим замены или подзарядки на протяжении всего периода активной эксплуатации, в том числе в режиме прокачки пробы встроенным насосом.

- При этом, решение должно быть гибким, адаптируемым под реалии данного конкретного предприятия. Таким газоанализатор делают:

- широкий выбор доступных к установке сенсоров и возможность сочетания их в большом количестве вариаций – под нужды конкретного объекта;

- наличие специальных режимов работы, например, режим прокачки через пробоотборный насос, а также для работы в ограниченных и замкнутых пространствах (ОЗП);

- набор аксессуаров, позволяющих подготовить прибор к работе в нужном режиме и обеспечить удобство эксплуатации и обслуживания: специальные пробоотборные инструменты, защитные чехлы, удобные калибровочные принадлежности;

- возможность быстрой настройки прибора через удобное меню.

- При одном взгляде на прибор должно быть ясно, работоспособен, исправен ли он. Для этого служат вынесенные отдельно на корпус прибора и хорошо просматриваемые индикаторы состояния, которые к тому же экономят заряд батареи.

- Эргономика, удобство использования теперь становятся в один ряд с выше перечисленными характеристиками – упрощая и оптимизируя процесс работы с газоанализатором. Для этого служат понятный интерфейс, четкое оповещение, управление оптимальным количеством кнопок, встроенный насос.

Примером «газоанализатора будущего» с точки зрения «железа» может служить многоканальный газоанализатор Dräger X-am 8000, который позволяет контролировать от одного до семи опасных газов одновременно в различных сочетаниях (горючие газы и пары, СО₂, О₂, CO, H₂S, NO₂, NO, SO₂, PH₃, HCN, NH₃, CO₂, CL₂, О₃, H₂, амин, фосген, одорант, летучие органические соединения) – в режиме прокачки или диффузии.

Полезные возможности для еще большей безопасности

- Автоматизация проверки и калибровки – для полной уверенности в исправности газоанализаторов, для экономии времени и ресурсов, а также для планирования обслуживания и прогнозирования обновления парка оборудования – также выходит на первый план. В этом помогают специальные калибровочные станции, о которых речь шла в предыдущем выпуске Академии.

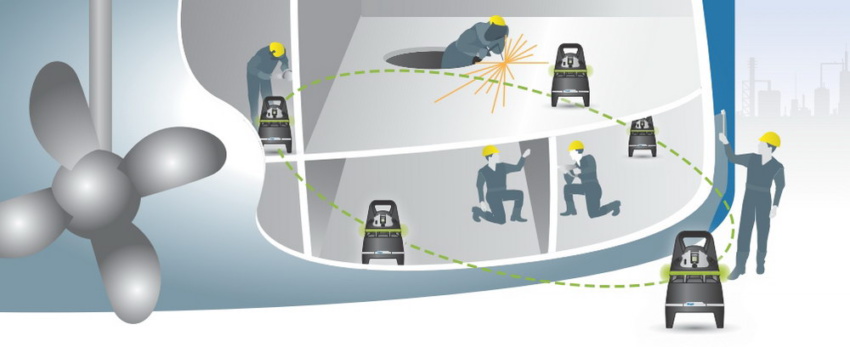

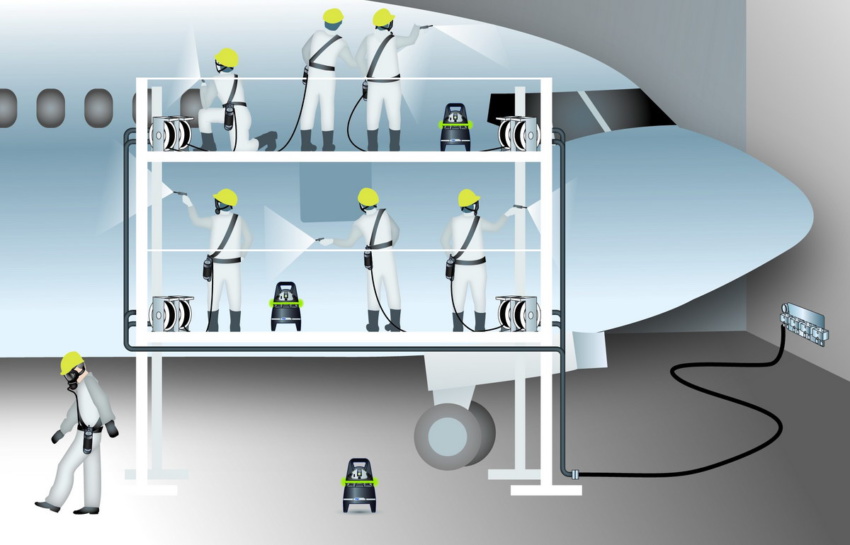

- Решения для расширения функционала стандартных газоанализаторов, такие как мобильные системы газовой сигнализации, абсолютно точно в тренде (о них мы писали в выпуске номер пять Академии). Такая система предназначена для гибкого и надежного мониторинга больших областей. Она строится из основных блоков, словно конструктор Lego, до необходимой конфигурации контролируемой зоны – для непрерывного контроля загазованности и обеспечения безопасности работ там, где это необходимо на протяжении длительного времени, но нет возможности установить стационарные датчики. Например, во время газоопасных и огневых работ на открытой местности, а также при нахождении персонала в ограниченных и замкнутых пространствах, на вновь разрабатываемых и строящихся объектах, в местах добычи полезных ископаемых.

Все сведения, включая местоположение газоанализатора и состояние окружающей среды, можно анализировать как в мобильных устройствах, так и в облачном хранилище данных.

2. Программное обеспечение: для систематизации и оптимизации

Специальное программное обеспечение позволяет шагнуть в ускорении, оптимизации процессов и нивелировании человеческого фактора еще дальше.

И речь идет не только о «начинке» самого прибора. Посмотрим, какие важные тенденции наблюдаются в развитии Software для контроля опасных газов:

- Внедрение различных мобильных приложений:

- для передачи и архивации данных измерений, например, Tubes App позволяет перевести в цифру даже индикаторные трубки: работник сканирует штрих-кода на упаковке комплекта трубок, производит измерение, вводит в приложении полученный результат, а затем направляет ответственному лицу. Таким образом, фиксируются дата, время, место замера, вещества, их концентрация;

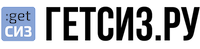

- для облачных вычислений на основе результатов контрольных замеров, например, мобильное приложение CSE Connect;

Это приложение для Android, специально разработанное для газоанализатора X-am 8000, позволяет посмотреть на применение портативных газоанализаторов под другим углом. Беспроводная передача данных, использование облачных сервисов – пример того, как производитель создает условия для интеграции своих приборов в концепции «Индустрии 4.0».

Опционный модуль Bluetooth в Dräger X-am 8000 позволяет автоматически передавать измеренные значения в приложение CSE Connect, установленное на смартфоне.

Далее, с помощью приложения формируются отчеты о состоянии воздушной среды рабочей зоны и отправляются нужному адресату. Например, его можно использовать для получения электронного наряда-допуска. Это экономит время и помогает более эффективно управлять мероприятиями по обеспечению безопасности персонала, а также планированием выполнения работ на всей территории предприятия или удаленных объектах. Подробнее об этом поговорим ниже.

-

- приложения для систематизации данных об опасных веществах, их предельно допустимых концентрациях, а также средствах защиты работников. Например, Dräger Voice, позволяющее не держать в голове огромное количество информации.

- Развитие ПО для организации автоматического обслуживания парка газоанализаторов. Настроив режим избранного калибровочной станции один раз, можно довести процесс проверки и калибровки портативных газоанализаторов до полного автоматизма, когда для запуска процесса будет достаточно просто установить приборы в соответствующие модули. Кроме того, программное обеспечение для калибровочных станций позволяет автоматизировать отчетность о состоянии всего парка газоанализаторов, систематизировать и передавать ее в базу данных предприятия. К примером такого прогрессивного ПО можно отнести Dräger X-dock Manager.

3. Стационарные датчики без проводов и хроматографические лаборатории в кармане

Появляются разработки, сочетающие Hardware и Software, которые позволяют сделать традиционно стационарные решения мобильными, например, хроматографические лаборатории. Если раньше необходимо было, сделав пробы на месте, везти их в лабораторию предприятия, а то и стороннюю специализированную х6роматографическую лабораторию и ждать результатов, теряя колоссальное количество времени, то теперь лабораторию вполне можно уместить в кармане (хорошо, в двух карманах) спецодежды. Появились хроматографические газоанализаторы, которые позволяют осуществлять селективный контроль низких концентраций летучих органических веществ, например, бензола, ацетона, толуола, в воздухе рабочей зоны. Газоанализатор в комплекте со взрывозащищенным смартфоном позволяет не только в режиме реального времени обнаруживать токсичные вещества и визуализировать результаты измерений в виде графиков, но и передавать информацию о текущем состоянии ответственному персоналу предприятия.

Яркий пример – портативный хроматографический газоанализатор Dräger X-pid 9000/9500, который мы видели на выставке A+A 2019.

Стационарные системы обнаружения газов, о которых мы упоминали выше, тоже становятся более гибкими. Они решают задачи контроля загазованности на любых объектах, например, в резервуарных парках огромной площади или на морских буровых платформах. В подобных условиях на первый план выходят скорость развертывания системы контроля загазованности, удобство монтажа и обслуживания, возможность простого развития системы газоанализа при расширении предприятия, поэтому стационарные датчики становятся беспроводными.

Например, первым полностью беспроводным датчиком углеводородных газов является Dräger GS01.

Насколько применим «газоанализатор будущего» и его функционал уже сейчас?

Цифровой обмен данными, доступный в современных решениях для портативного газоанализа вполне отвечает процедурам, прописанным в российском законодательстве. Продемонстрируем на примере.

Федеральные нормы и правила РФ в области промышленной безопасности «Правила безопасного ведения газоопасных, огневых и ремонтных работ» устанавливают требования к организации и порядку на опасных производственных объектах, на которых получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества, указанные в пункте 1 приложения N 1 к Федеральному закону от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов», с целью предотвращения загазованности воздуха рабочей зоны горючими газами и газами токсического воздействия и образования взрывоопасных смесей газов, способных привести к взрывам, пожарам и вредным воздействиям на организм человека.

Согласно данному документу, при проведении газоопасных, огневых и ремонтных работ, включая земляные, на опасных производственных объектах на всех этапах предусмотрено применение газоанализаторов, а также фиксирование полученных значений в наряде-допуске с целью контроля довзрывоопасных концентраций горючих газов и предельно допустимых концентраций токсичных газов. В выполнении данных работ задействовано множество ответственных лиц и подразделений:

- Служба, ответственная за подготовительные работы

- Служба, ответственная за проведение работ

- Газоспасательная служба

- Служба производственного контроля за соблюдением требований промышленной безопасности.

При этом допускается оформление и регистрация наряда-допуска на проведение газоопасных работ в электронном виде.

Получается, что до начала работ ответственные службы проводят подготовку объекта к работам, в том числе проверяют загазованность. Затем лицо ответственное за подготовку должно сдать объект лицу, которое отвечает за проведение работ.

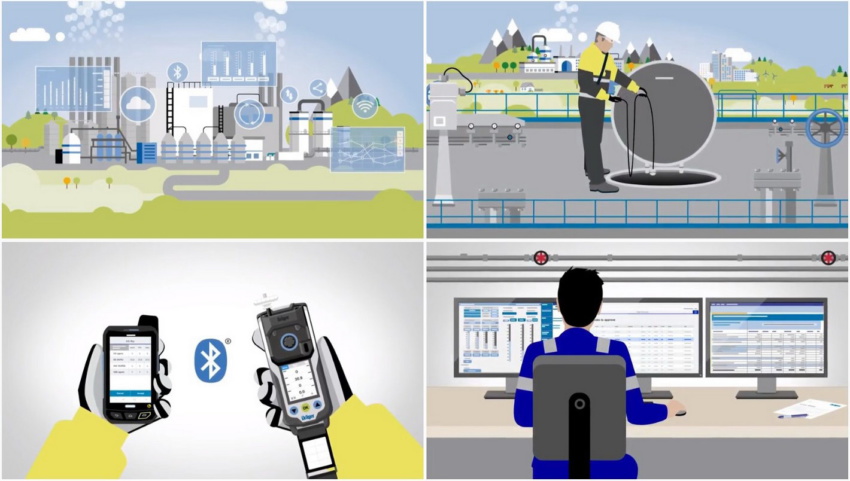

То есть можно отправлять отчеты всем вовлеченным службам c помощью специального ПО посредством мобильной связи. Например, мобильное приложение CSE Connect в сочетании с многоканальным газоанализатором X-am 8000 позволяют максимально оперативно собрать данные и отправить отчет о превышениях концентрации, а, следовательно, о необходимости временного прекращения работ или применения определенного набора СИЗ.

Так как выдача и ведение наряда-допуска на всех этапах работ подразумевает контроль воздушной среды на предмет загазованности, учитывая, что правила предусматривают возможность ведения данного документа в электронном виде, мы видим, что внедрив такие инструменты, можно значительно ускорить описанные рутинные процессы.

Это позволит вывести ведение наряда-допуска на качественно новый уровень: сводные данные о состоянии воздушной среды на всех подготавливаемых к работам объектах могут быть отображены на дисплее в центральном диспетчерском пункте, а также доступны всем задействованным службам. Это поможет сэкономить время и оптимально распределить имеющиеся ресурсы службы, отвечающей непосредственно за работы.

Вместо заключения. Главный принцип Индустрии 4.0 и газоанализ

Разработанная Международной ассоциацией социального обеспечения (МАСО) концепция Vision Zero или «Нулевой травматизм» – это качественно новый подход к организации профилактики, объединяющий три направления: безопасность, гигиену труда и благополучие работников на всех уровнях производства. Ее главная задача – позитивно повлиять на статистику травматизма и свести смертность на производстве к нулевой.

Vision Zero построена на семи «золотых правилах»:

1. Стать лидером – показать приверженность принципам.

2. Выявлять угрозы – контролировать риски.

3. Определять цели – разрабатывать программы.

4. Создать систему безопасности и гигиены труда – достичь высокого уровня организации.

5. Обеспечивать безопасность и гигиену труда на рабочем месте.

6. Повышать квалификацию – развивать профессиональные навыки.

7. Инвестировать в кадры – мотивировать посредством участия.

Все вышеперечисленные принципы, так же, как и новинки в области газоанализа созданы для обеспечения комфортных и безопасных условия труда людей, чья профессиональная деятельность связана с работой на опасных производственных объектах всех отраслей промышленности. Важным моментом является то, что ключевой составляющей системы безопасности наряду с инструментами и технологиями становится знание, как эффективно работать с современными инструментами.

Учитывая непрерывное развитие, необходимо регулярно проводить обучение корректной работе с этими решениями и планомерно внедрять наиболее передовые достижение в свои производственные реалии. Как показывает практика, использование инновационных продуктов так или иначе дает в том числе свой положительный экономический эффект.

Все материалы Академии газоанализа можно прочитать здесь.