Предлагаем вашему вниманию обзор технологических решений, которые могут быть использованы при создании новых СИЗ.

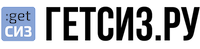

Индиго по-новому

Для окраски в цвет индиго джинсовой ткани, которую более 100 лет используют в рабочей одежде, раньше применяли сернистые красители и много воды. Воду впоследствии надо было очищать. Сегодня DyStar Group, один из ведущих мировых производителей красителей для текстиля, до 2000 года входивший в состав группы BASF, предлагает новые технологии окраски. В феврале 2010 года DyStar Group приобрели компании Zhejiang Longsheng Group и Kiri Industries Limited (KIL).

Для поиска более экологичных решений на всех этапах производства была запущена программа DyStar econfidence®. Научно-технические исследования новых синтетических красителей для джинсовой ткани помогли запатентовать экологичное окрашивание индиго. Процесс позволяет сократить расход воды на 90%, энергопотребление в процессе производства на 30%, а использование гидросульфита натрия – на 60-70%.

Заказчики уже поняли, что значительно более чистый процесс окрашивания DyStar обеспечивает более стабильное качество при меньших затратах на очистку сточных вод.

Также команда разработчиков Denim DyStar разработала новые оттенки индиго на основе 40%-ного раствора DyStar® Indigo Vat, которые отвечают отраслевому спросу на модный деним.

«Мы не только хотим предложить лучший продукт, мы также хотим стать источником вдохновения для джинсовой моды, выпустив эти свежие колористические модели», – заявляет Насер Азрак, глобальный технический менеджер команды Denim.

Решение DyStar Denim также включает в себя вспомогательные средства для обеспечения красивых и модных эффектов стирки, красители Lava® для цветной джинсовой ткани и клиентскую сервисную службу.

Супермягкий Evolon

Freudenberg Performance Materials является ведущим мировым поставщиком инновационного технического текстиля для широкого спектра рынков и применений, таких как одежда, автомобилестроение, строительные материалы, энергетика, фильтрующие материалы, здравоохранение, интерьеры зданий, обувь и изделия из кожи, а также специальные изделия.

Оборот компании в 2022 году составил около 1,6 млрд евро. Freudenberg Performance Materials располагает 32 производственными мощностями в 14 странах мира и насчитывает более 5000 сотрудников. Компания придает большое значение социальной и экологической ответственности как основе успеха своего бизнеса.

Freudenberg Performance Materials разработала Evolon® – технологию прядения бесконечных синтетических нитей.

Нити из натуральных волокон (штапельные) прядут из штапелек – коротких отрезков, соответствующих длине волокна хлопка, шерсти и др. В процессе необходимо убирать дефектные волокна, семена, сор; кроме того, надо постоянно учитывать сорт и неоднородные характеристики поступающего сырья.

Синтетические волокна для прядения можно формировать в виде бесконечных нитей с высокостабильными характеристиками, что накладывает отпечаток на технологии. Их производство экономичнее в силу меньшего количества операций.

Волокна нетканых синтетических материалов скрепляют несколькими способами:

- адгезионным, или химическим (склеивание волокон между собой);

- термопластическим (синетические волокна можно термически связать между собой);

- иглопробивным (формирование полотна рядом игл);

- прошивным (подготовленный пакет полотна сшивают);

- гидроструйным (волокна переплетают высокоскоростными струями воды под высоким давлением).

В технологии Evolon® нити нетканого материала расщепляются, запутываются и скрепляются сфокусированными струями воды под высоким давлением. В результате получается уникальный технический текстиль со структурой микроволокон, который обеспечивает механическую прочность и мягкость, как у тканых материалов. В таком материале в силу самой технологии нет мелких пылящих частиц.

Это может быть ощутимым преимуществом для создания спецодежды, применяемой в процессах с повышенными требованиями к чистоте, при прецизионной сборке, окраске, работе в «чистых комнатах».

Новый материал Evolon нашел применение в защитных костюмах SafeComfort с барьерными свойствами.

Особый комфорт

Большинство защитных костюмов неудобны при ношении: их материал достаточно жесткий, он тяжело и неоднородно прилегает к телу, выглядит мятым, в редких случаях ткань является воздухопроницаемой. В защитном костюме нельзя по-настоящему свободно передвигаться: пластик шуршит и потрескивает при ходьбе, человек потеет и чувствует себя душно, некомфортно.

На строительной площадке, химическом предприятии, электростанции, при работе с удобрениями и в других местах, где защитная одежда является частью повседневной жизни, такой костюм становится неудобным препятствием.

Идеальный материал

Костюм сочетает сверхлегкий текстиль Evolon® и тончайшую прочную пленку для нанесения покрытия. Внешняя поверхность при этом водонепроницаемая и защищает от жидкостей, аэрозолей и мелких частиц.

Материал мягкий, а внутренняя часть костюма способна впитывать влагу, в 4 раза превышающую его собственный вес, и при этом сохнет во время ношения. Симбиоз абсорбции жидкости и воздухопроницаемости обеспечивает мягкий охлаждающий эффект во время естественного потоотделения. Легкий костюм отлично справляется с каждым движением, не издавая при этом раздражающих звуков, шуршания.

Защитный костюм SafeComfort, сертифицированный по стандартам EN 13034, EN ISO 13982-1 и EN ISO 14605, появился на массовом рынке в конце 2022 года.

Обувь-конструктор

На выставке текстильного оборудования ITMA 2023 в Милане итальянская Lonati Group в партнерстве со специалистом по цифровой печати HP и крупнейшим в мире ритейлером спортивных товаров Decathlon продемонстрировала новую концепцию производства обуви.

Традиционно для производства обуви требуются множество деталей и клеевых материалов, длинная последовательность технологических операций, в которых принимают участие специально обученные люди и сложно устроенные машины.

Компании объединились, чтобы упростить процесс создания обуви, применяя иные технологии. Верх создается из специальных трикотажных тканей Lonati, подошва прозводится из элементов разной плотности на 3D-принтерах Hewlett-Packard.

Новинка, представленная Decathlon, демонстрирует, что, управляя эластичностью, прочностью, стойкостью к механическим нагрузкам, можно производить обувь с разными свойствами в различных ее деталях.

Верх выполнен на кругловязальных трикотажных машинах Lonati. Подошвы напечатаны на принтере HP Jet Fusion 5200 (производит как межподошву, так и подошву обуви).

Мягкая межподошва – это средний слой, который эффективно гасит удары и оптимально гибок при динамических нагрузках. Наружная часть, ходовой слой, создается из износоустойчивого полимера BASF Ultrasint TPU01 – универсального термопластичного полиуретанового порошка.

Сочетая 3D-печать и цифровое вязание для производства на промышленном уровне, новая спортивная обувь Decathlon может учитывать предпочтения и потребности, а конструкторы и технологи быстро внедрят прототипы на производстве.

Обувь собирается из частей, и мягкий срединный слой межподошвы упруго запирает эти элементы, отвечая за целостность конструкции.

Благодаря бесклеевому способу сборки обувь также легко ремонтируется в случае повреждения. Подушка и верхняя часть отделяются, что позволяет проводить целенаправленный ремонт, не выбрасывая всю обувь целиком и сокращая количество отходов. Описываемый процесс оптимизирует складские запасы.

Датчик для определения состава ткани

Немецкий поставщик решений для инфракрасного зондирования TrinamiX создал портативный идентификатор более 15 типов текстиля и его композиций.

Решение поддерживает широкий спектр распространенных марок текстиля, используемых в одежде, мебели и предметах домашнего обихода: акрил, хлопок, нейлон 6/6,6 (разновидности формул полиамидов нейлона), политриметилентерефталат (PTT), полиэстер, полипропилен (PP), шелк, сизаль, вискозу и шерсть. Текстиль, изготовленный из более чем одного материала, также может быть идентифицирован. К ним относятся смеси на основе акрила, хлопка, нейлона, полиэстера, шелка или шерсти.

Компания TrinamiX впервые публично продемонстрировала это мобильное изобретение для спектроскопии ближнего инфракрасного диапазона (NIR) на выставке «Экологичное производство» в Кельне и Всемирной выставке по переработке пластмасс в 2022 году в Кливленде (США).

С помощью этой новой инфракрасной спектроскопии можно легко определить даже детали, изготовленные из смесей материалов, не повреждая материал. Решение включает в себя простое в использовании оборудование с интеллектуальным анализом данных, интуитивно понятное приложение для получения быстрых результатов и обширный клиентский портал, где можно создавать углубленные анализы и отчеты. Это приложение поможет компаниям по переработке отходов улучшить качество процесса путем постоянной проверки поступающих товаров.

Производители текстиля также получают выгоду от мобильного распознавания тканей: они могут использовать точечный замер при получении товара, чтобы проверить, соответствует ли доставленный материал заказанному качеству, не является ли подделкой.

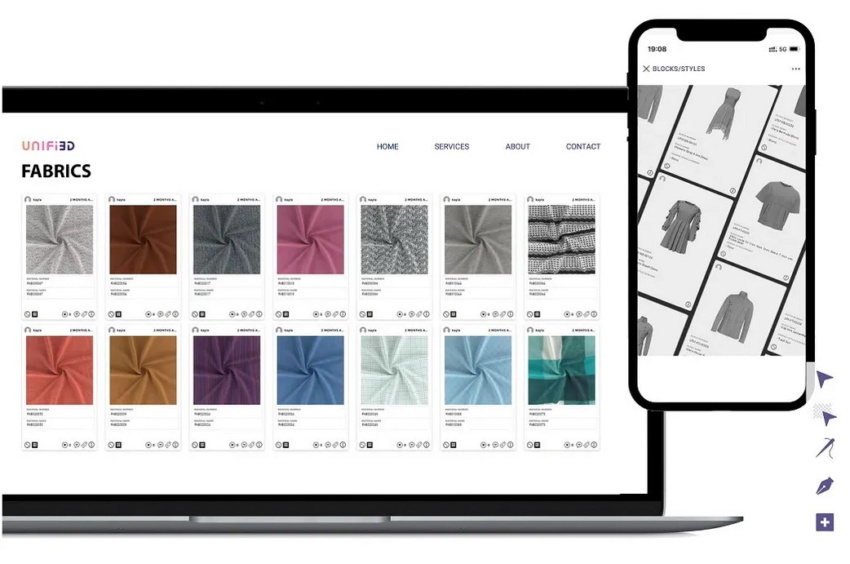

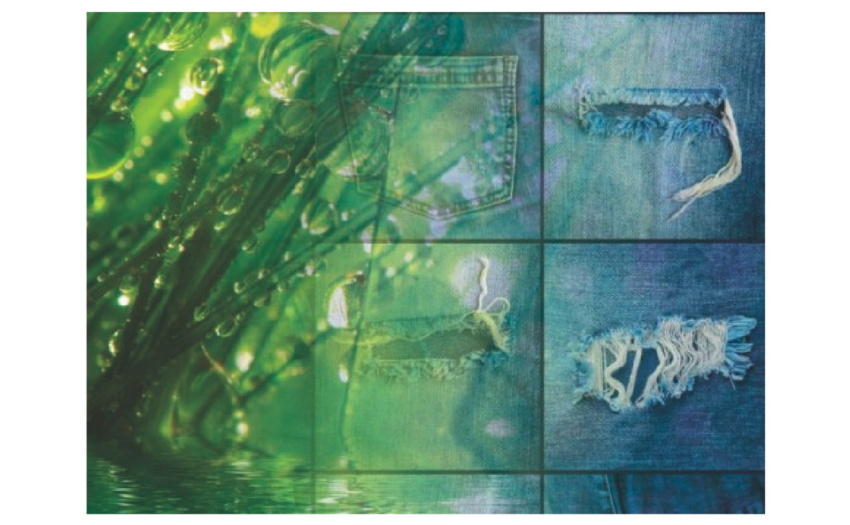

Облачный сервис для индустрии моды

Базирующаяся в Гонконге UNIFi3D, предоставляющая услуги 3D-проектирования, объединила усилия с BeProduct, ведущим американским поставщиком решений для платформы цифровых продуктов (DPP), чтобы оптимизировать процесс создания цифровых продуктов и управлять жизненным циклом товаров крупных брендов для удобства розничных торговцев и производителей.

Это пример цифровой трансформации, которая в швейной промышленности продвигается относительно медленно.

UNIFi3D объединил свой опыт в области производственных ноу-хау и создания цифровых 3D-продуктов с платформой цифровых продуктов BeProduct.

Цифровой 3D-продукт продукт – это макет проектируемого изделия, который можно рассмотреть с разных сторон, увеличить, понять.

Результатом станет усовершенствованная платформа для управления всеми цифровыми активами, рабочими процессами, которая «упростит сотрудничество между дизайнерами, поставщиками, производителями и покупателями в режиме реального времени» – так говорится в совместном пресс-релизе двух компаний.

С 2016 года UNIFi3D помогает владельцам брендов перейти в пространство создания цифровых продуктов.

До начала производства выбираются расцветки, фактуры, материалы-компаньоны, фурнитура, дорабатывается дизайн.

Можно создать несколько вариантов и заранее рассчитать экономику; можно собрать фокус группы для прогнозирования спроса, переиграть и донастроить целевую аудиторию.

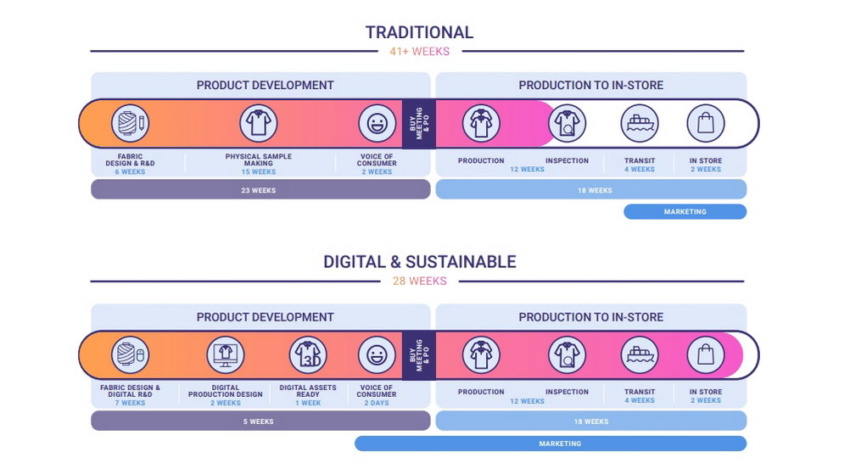

Ускорив создание и массовую продажу цифровых продуктов, UNIFi3D помогает крупным брендам и розничным торговцам значительно сократить сроки производства, затраты и потерю сырья.

BeProduct – это облачная централизованная платформа для совместного создания продукта, позволяющая дизайнерам, покупателям и мерчендайзерам удобно удаленно сотрудничать в любой точке планеты и в любое время.

«Объединяя опыт UNIFi3D и платформу BeProduct, мы можем предложить брендам и розничным торговцам комплексные решения, которые удовлетворят их потребности в создании цифровых продуктов и цифровом документообороте, одновременно выводя их продукцию на рынок быстрее, с большей эффективностью и меньшими затратами», – сказала Джессика Ли, руководитель отдела операций и стратегического партнерства UNIFi3D.

Технология позволяет существенно сократить время от замысла продукта до выкладки его на полку продавца. Сокращенный срок реагирования обеспечивает точнее попадание в предпочтения клиентов – мода не успевает ускользнуть, снижается тенденция к провалу проекта, связанного с долгой поставкой.

Платформа объединяет цифровые модели-аватары изделий, идеально оформленную информацию о товаре, часть технологической библиотеки и архив для быстрого обучения новых поколений сотрудников. Готовые наработки проще брать за основу, создавая новое.

Скажете, это не затронет спецодежду?

(14 оценок, среднее: 4,71 из 5)

(14 оценок, среднее: 4,71 из 5)