На международной выставке «БиОТ-2017» компания «Модерам» представила коллекции обуви, выполненные по новейшим технологиям, активно развивающимся в настоящее время на мировом рынке защитной обуви. А мировые тенденции таковы, что защитная обувь создается прежде всего для потребителя с учетом не только его безопасности, но и привлекательного дизайна моделей, легкости и удобства носки. Ведь в нерабочее время работники предприятий носят современные модели повседневной или спортивной обуви, которая постоянно совершенствуется в плане функциональности, эргономики и комфорта.

Спейс

Стенд «Модерам» под девизом «Обувь будущего» привлекал посетителей яркой коллекцией «Спейс» с цветным текстильным верхом. Уникальная конструкция и интересный дизайн самого стенда в стильном сочетании стекла и света как нельзя лучше подчеркнули идею экспозиции современной защитной обуви, созданной в соответствии с последними мировыми технологиями.

Первое впечатление, которое производил стенд «Модерам» на посетителей — это явный интерес, но и некоторое недоумение. «Разве это защитная обувь у вас? А почему это обувь будущего?» Цветные модели, привлекавшие внимание посетителей, похожи на спортивную обувь по внешнему виду, но в отличие от кроссовок имеют специальные защитные свойства. Эта коллекция обуви с воздухопроницаемым текстильным верхом изготовлена по технологии 3D-вязки.

Технология 3D вязки в производстве специальной обуви. Новая реальность

Модели выполнены на маслобензостойкой литьевой подошве (ПУ/ТПУ), снабжены усиленным или ударопрочным подноском из поликарбоната, гибкой антипрокольной стелькой. Прочность крепления подошвы превышает требования Технического регламента в два раза. Текстильный материал верха, прочный и формоустойчивый, стойкий к разрыву. Эти модели похожи на спортивную обувь только внешне, а вот прочность и защитные свойства этой обуви соответствуют требованиям для промышленной эксплуатации.

Если костюм для защиты от общих производственных загрязнений (ОПЗ) в ярких расцветках, в общем-то, никого не смущает, то представление о рабочей обуви у многих посетителей складывается из многолетнего опыта прошлого – это должно быть нечто черное, грубое и непременно кожаное. То, что защитная обувь может быть другой, посетителям приходилось объяснять, доказывать и показывать на образцах. Для многих это оказалось «открытием Америки». Хотя за рубежом подобная обувь уже несколько лет подряд активно завоевывает рынок. Представленная коллекция облегченной обуви вызвала неподдельное восхищение и живой интерес посетителей.

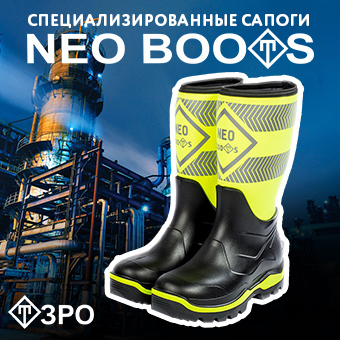

Эверест

Помимо облегченной обуви на стенде «Модерам» экспонировалась и утепленная обувь серии «Эверест» на подошве Vibram Arctic Grip® с повышенной стойкостью к скольжению на льду. Были представлены модели и на подкладке из многослойных утеплителей, и сапоги, снабженные вкладным чулком для защиты от экстремального холода. Специалисты промышленных компаний, связанных с проведением работ в холодных регионах, выразили большую заинтересованность в данном виде обуви. Ведь работа на открытом воздухе зимой в некоторых регионах России связана действительно с экстремальными рисками – это травматизм, связанный с падениями на льду, переохлаждения, обморожения. Обувь, которая способна предотвратить или значительно снизить подобные опасные воздействия, действительно заслуживает внимания.

«Эверест» от Модерам. Мировые обувные технологии для русской зимы

Коллекция белой обуви для атомной промышленности, медицины и других производств, с повышенными требованиями к чистоте экипировки отличалась не только стильным дизайном, но и максимально возможным комфортом носки, приближенным по ощущениям к носке легкой спортивной обуви. Посетители стенда «Модерам», которые не постеснялись примерить образцы, с удивлением отметили комфортную и удобную посадку на ноге, легкость обуви, несмотря на наличие защитного поликарбонатного подноска.

3D

Также на стенде была представлена камуфлированная облегченная обувь для спецслужб с текстильными берцами, изготовленными по технологии 3D вязки, термостойкие модели для пожарных и сварщиков, с применением текстильных деталей из арамидных нитей. Применение огнестойкого текстиля в деталях обуви позволяет сделать модели более легкими, гибкими, при этом защищающими от повышенных температур.

Обувь производства АО «ПТК «Модерам», представленная на выставке можно назвать действительно инновационной продукцией на сегодняшний день. Основная цель всех этих инноваций – создать максимальный комфорт и удобство носки спецобуви для пользователя при одновременном сохранении требуемых защитных свойств.

Головная боль и основной вопрос всех производителей средств индивидуальной защиты (СИЗ) на протяжении долгих лет: как защиту сделать удобной? Ведь зависимость обратная – чем выше защита, тем ниже комфорт при использовании СИЗ.

Сегодня, наконец, технологии и материалы для производства обуви достигли такого уровня, когда возможно создать достаточно легкую, комфортную в носке рабочую обувь, которая при этом будет защищать от производственных рисков. В прошлом, например, не было утеплителя лучше и «богаче» натурального меха. Современные многослойные утеплители из синтетических и полушерстяных материалов справляются с задачей сохранения тепла гораздо лучше. Это показывают лабораторные испытания и подтверждают непосредственные носчики утепленной обуви.

В будущем выбор будет за работниками

Так почему же все-таки компания «Модерам» заявляет, что представленная на стенде обувь – это будущее? На самом деле модели, представленные на стенде – это не прототипы, а обувь, полностью готовая к массовому производству, все необходимое оборудование и квалифицированный персонал для этого есть уже в настоящем.

Все дело в специфике российского рынка СИЗ, определенной инертности, с которой принципиально новый ассортимент завоевывает рынок и принимается специалистами отделов охраны труда и снабжения. Во-первых, играет роль собственный опыт и определенные стереотипы и привычки.

«Я всегда закупал такие-то кожаные ботинки, сертификат есть, всех все устраивало. Я не верю, что эта обувь лучше» — говорит посетитель выставки. И можно было бы согласиться, действительно, если все устраивает, зачем что-то менять? Но парадокс в том, что то же самое говорили и 20 лет назад, когда на рынке лидировала спецобувь гвоздевого метода крепления подошвы и только-только стала появляться обувь на литьевой подошве из полиуретана.

«Я всю жизнь закупал гвоздевую обувь. Она прочная, надежная. А что вы мне подсовываете недоразумение какое-то?» — почти в один голос говорили снабженцы в то время. Приходилось объяснять, доказывать…

Но выбор сделали сами работники. Обувь на ПУ (полиуретановой — прим. ред.) подошве оказалась гораздо легче и удобнее, чем громоздкая и несгибаемая гвоздевая обувь. И сегодня 99% всей спецобуви изготавливается на литьевой подошве из полиуретана. А для специальной защиты (например, от температурных воздействий) по прежнему используется резиновая подошва, но на смену гвоздевому креплению пришла горячая вулканизация. Гвоздевая обувь за 20 лет полностью ушла с рынка.

Модерам: Традиционная рабочая обувь доживает свой век

Более того, обувные фабрики, которые во время не перестроились и не закупили литьевое оборудование — попросту закрылись, не смогли конкурировать с новым продуктом. Так что вопрос появления на рынке некожаной и легкой защитной обуви – это вопрос времени. Сейчас ситуация такова, что рабочие, протестировавшие новинки, единогласно «за» комфорт и удобство. Но специалисты снабжения и охраны труда пока побаиваются внедрять что-то принципиально новое.

Инновации все еще рискованны, но необходимы

Есть и проблемы в существующей системе закупок. Если инновационный продукт освоен пока только одним производителем, он не может принимать участие в конкурсе на закупку, так как нет аналогов. Для того чтобы он стал доступен для проведения торгов, нужно, чтобы данную технологию освоили и другие производители. А это минимум 2-3 года… Но тогда это уже не инновация, это просто относительно новая технология.

Да и нормативные документы, бывает, идут вразрез с новыми разработками. Не предусмотрено это в Типовых нормах (выдачи средств индивидуальной защиты — прим. ред.), нет соответствующего ГОСТа, даже методики испытаний нет. Как, нет методики испытаний, например, для обуви, защищающей от скольжения на льду. Протестировать обувь на стойкость к скольжению по зажиренным поверхностям в лабораторных условиях можно, а по обледенелым – нет. К сожалению, защита от скольжения регламентирована в нормативных документах очень условно. Требуемый согласно ТР ТС 019/2011 коэффициент 0,2 получит в результате лабораторных испытаний обувь практически на любой подошве. Получается, что вся обувь защищает от скольжения? Конечно же, нет. Просто требования установлены минимальные, они не предусматривают появления инновационных технологий и продуктов с качественно лучшими характеристиками.

Конечно, хотелось бы устранить все препятствия и ускорить процесс внедрения инноваций, обеспечив пользователю – непосредственному потребителю СИЗ — комфортные условия труда. Нельзя забывать о том, что рабочий на производстве и человек, который в повседневной жизни носит удобные и легкие кроссовки – это одно и то же лицо. Он может сравнивать и знает, в какой обуви комфортно работать, а в какой нет.

Все-таки закончить хочется на оптимистичной ноте. Есть ряд ведущих компаний и предприятий, где охрана труда постоянно работает над усовершенствованием закупаемых СИЗ. Специалисты готовы рисковать и брать на себя ответственность, внедряя инновации. Они уже смотрят на закупаемый ассортимент не по формальному признаку, а «глазами рабочего», так, как если бы выбирали обувь для себя.

Правительство и законодательные органы прислушиваются к мнению производителей СИЗ, постепенно совершенствуют нормативную базу. Но процесс этот не быстрый. Надеемся, что будущее не заставит себя долго ждать и инновационные СИЗ как можно быстрее дойдут до непосредственных пользователей. Ведь время не стоит на месте. Завтра будут уже совершенно другие инновации.

Владимир Соляник, ПТК «Модерам»