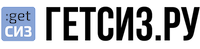

Современные высокотехнологичные материалы входят в повседневную жизнь. В производстве средств индивидуальной защиты одни из наиболее востребованных – материалы Dyneema и Kevlar.

Что такое Dyneema?

Dyneema® – зарегистрированная торговая марка одного из самых прочных и легких волокон в мире. Этот материал в 15 раз прочнее стали и на 40% прочнее арамида. При этом, в отличие от стали, изделия из Dyneema® не тонут, могут плавать на поверхности воды. Сочетание исключительной прочности и малого веса дает широкие возможности для применения материала.

История изобретения волокна Dyneema®

Волокно, которое позже получило название Dyneema®, было изобретено химиком Альбертом Пеннингсом в результате случайно возникшей цепи химических реакций в 1968 году.

Он исследовал полиэтилен и получил нить, которую не мог разорвать. Компания DSM (Dutch State Mines, Голландия), в которой он работал, в то время занималась добычей угля и производством из него удобрений, поэтому босс никак не отреагировал на случившееся. Однако Пеннингс и его коллеги увидели потенциал этого удивительного волокна. После более чем 20 лет исследований и совершенствования технологии производства это сверхпрочное и сверхлегкое долговечное волокно сверхвысокополимерного полиэтилена (UHMwPE) получило марочное название Dyneema® и поменяло профиль бизнеса компании.

По-русски химическое вещество называется сверхвысокомолекулярный полиэтилен (СВМПЭ). В мире волокна СВМПЭ под собственными марочными названиями производят Ticona, Braskem, DSM, Teijin (Endumax), Celanese и Mitsui.

По-русски химическое вещество называется сверхвысокомолекулярный полиэтилен (СВМПЭ). В мире волокна СВМПЭ под собственными марочными названиями производят Ticona, Braskem, DSM, Teijin (Endumax), Celanese и Mitsui.

В России существуют несколько установок синтеза порошков СВМПЭ на предприятиях ООО «Томскнефтехим» и ПАО «Казаньоргсинтез».

О технологии СВМПЭ

Около 10 лет ученые DSM искали способы промышленного производства Dyneema®, и в результате был разработан метод синтеза волокон «гель-прядение», или иначе «гель-формование».

По данной технологии СВМПЭ растворяют в растворителе, затем выдавливают в водный раствор получившийся гель и вытягивают его при температуре около +100 °С, удаляя растворитель. В процессе формования, состоящие из длинных линейных цепочек полиэтилена молекулы, закручиваются в волокна, теряя при этом межмолекулярные связи и приобретая почти совершенную параллельную ориентацию молекул, что наряду со сверхвысокой молекулярной массой придает волокнам уникальные свойства:

- высочайшую прочность;

- практически нулевую растяжимость;

- невосприимчивость к воде и подавляющему числу других растворителей;

- превосходную износостойкость, стойкость к истиранию;

- высокую устойчивость к воздействию ультрафиолета (беда всех пластмасс – быстрая деградация под солнцем), а также масел, агрессивных природных веществ и сред;

- высокую морозостойкость;

- низкий коэффициент трения;

- отсутствие эффекта памяти;

- технологичность, малый вес.

Предназначение Dyneema®

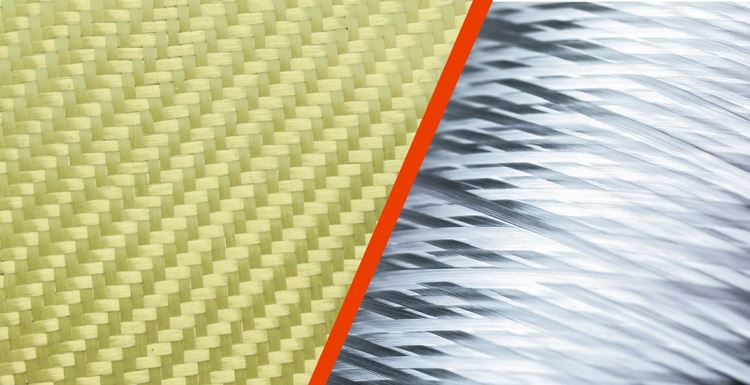

Из волокон Dyneema® делают якорные канаты, тросы, такелаж, крановые тросы. Они не тонут и не нуждаются в смазке.

Мало кто знает, что круизное судно Costa Concordia, потерпевшее катастрофу у берегов Италии, поднимали в вертикальное положение при помощи такелажного инвентаря и канатов из волокон Dyneema®.

Также из Dyneema® делают:

- сверхпрочные сети для лова и выращивания на фермах аквакультуры, леску для рыбаков;

- парашютные стропы, спортивное снаряжение, палатки, спортивную одежду и обувь;

- новейшие композиты и ламинаты для военной сферы, машиностроения (например, для надувных домкратов, гидравлических уплотнений), авиации и космонавтики (для материалов дирижаблей и воздушных шаров);

- оборудование, приборы, эндопротезы в медицине (например, новенькие протезы-позвонки делают с применением материала Dyneema®);

- противопорезные травмобезопасные перчатки, одежду и обувь в отрасли охраны труда.

Применение этого сверхпрочного и сверхлегкого волокна – один из современных и инновационных трендов в проектировании средств индивидуальной защиты.

Следует отметить, что у материала Dyneema® большие перспективы и потенциал для замещения привычных стали, пластмасс предыдущих поколений, стекловолокна.

Материал Kevlar

Кевла́р (англ. Kevlar) — пара-арамидное волокно (полипарафенилен-терефталамид), выпускаемое фирмой DuPont.

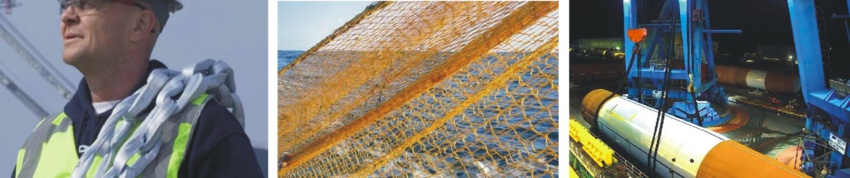

Впервые кевлар был получен группой Стефани Кволек, американского химика и сотрудницы фирмы DuPont, в 1964 году. Гетсиз.ру писал о ней и ее изобретении:

Стефани Кволек – изобретатель кевлара. К 95-летию со дня рождения

Технология производства нового волокна разработана в 1965 году, а с начала 1970-х годов стартовало промышленное производство.

Аналоги кевлара – арамидные волокна, выпускаемые под марками Technora®, Twaron®, «Армос», «Русар». В СССР в 70-е годы был создан арамид СВМ (аббревиатура раскрывалась просто: синтетический высокопрочный материал). Технология получения у всех производителей отличается, что обуславливает разброс характеристик: материалы не одинаковы по свойствам.

Применение кевлара

Изначально материал разрабатывался для армирования автомобильных шин, для чего он используется и по сей день. Кроме того, кевлар используют как армирующее волокно в композитных материалах, которые получаются прочными и лёгкими. По прочности кевлар превосходит сталь в 5 раз.

Кевларовое волокно также используется в качестве армирующего компонента в смешанных тканях, поскольку он придает изделиям из них стойкость по отношению к абразивным и режущим воздействиям. Из таких тканей изготавливаются, в частности, защитные перчатки и защитные вставки в спортивную одежду (для мотоспорта, сноубординга и т. п.). Он используется в обувной промышленности для производства надежных антипрокольных стелек. Термостойкость обуславливает применение кевлара для создания одежды пожарных.

Кевлар обладает сравнительно небольшим весом и при этом значительной силой внутреннего трения, которая позволяет быстро рассеивать кинетическую энергию при столкновении, превращая её в тепловую.

Именно поэтому он так востребован для производства бронежилетов в военном и полицейском обмундировании.

Композитные материалы на основе арамидных волокон отлично зарекомендовали себя в самолетостроении, в строительстве корабельных судов и в космических технологиях.

Кевлар сохраняет прочность и эластичность при низких температурах, вплоть до криогенных (−196 °C), более того, при низких температурах он даже становится чуть прочнее.

При нагреве кевлар не плавится, он разлагается при сравнительно высоких температурах (+430 °C +480 °C). Температура разложения зависит от скорости нагрева и его продолжительности. При повышенных температурах (более +150 °C) прочность кевлара уменьшается с течением времени.

Химчистка и отбеливание негативно сказываются на прочностных свойствах кевлара.

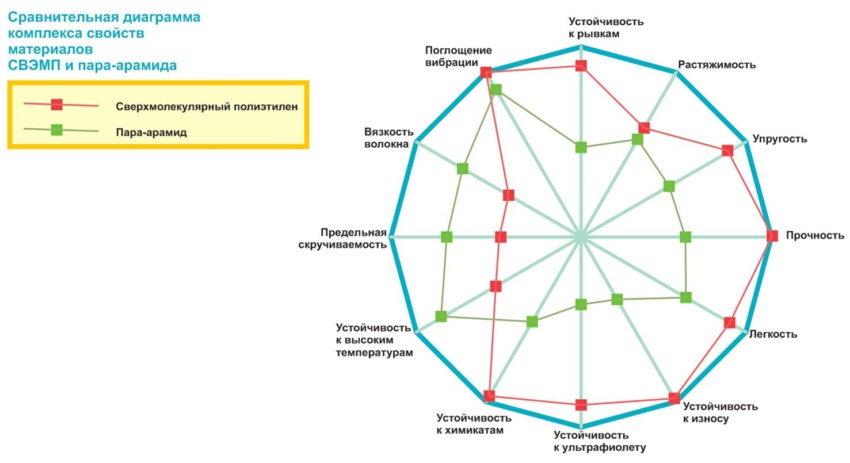

Сравнение материалов

Изначально оба материала создавались для разных применений, но со временем их области применения в современном мире стали пересекаться. На диаграмму выведены сопоставимые характеристики.

На диаграмме не показана критическая уязвимость кевлара – быстрое старение и зависимость от намокания в воде, которая ведет к потере механической прочности.

Различие материалов

У обеих нитей есть свои сильные и слабые стороны.

Хорошая новость заключается в том, что для выбора есть варианты.

Kevlar® в 5 раз прочнее стали (при одинаковом весе материалов), а Dyneema® может похвастаться впечатляющей прочностью в 15 раз выше стали.

Означает ли это, что Dyneema® станет лучшим материалом для производства защитных перчаток и рукавов? Необязательно.

Прочность обоих материалов одинакова: Kevlar® имеет предел прочности при растяжении 3620 МПа, а Dyneema® – 3600 МПа. Но поскольку Dyneema® имеет гораздо более низкую плотность, чем Kevlar® (0,97, по сравнению с 1,44), нивелируется отношение прочности к весу.

Трудно сравнивать два волокна и на стойкость к порезу, она зависит от многих параметров: очень много значат структура скрутки волокна в пряже, способ вязки и переплетения волокон в материале.

Dyneema® лучше дышит, меньше накапливает влагу (отводит влагу и пот), чем Kevlar®, поэтому, если вы работаете в жарком климате, и необходима вентиляция, – выбирайте Dyneema®. Уязвимостью является низкая термоустойчивость: волокно плавится уже при +136 °С. Для всех применений, где возможен контакт с высокими температурами, эти волокна не подходят.

Но если необходимы перчатки для работы с нагретыми (даже раскаленными до +450 °С) или сильно охлажденными (до –170 °С) деталями, Kevlar® должен быть в верхней части вашего списка выбора.

Dyneema® очень требовательна к условиям стирки: изделия из этого волокна нельзя стирать при температуре выше +40 °С, сушка также должна быть низкотемпературной: в противном случае высокие физические характеристики волокна падают.

Но эти два материала отнюдь не антагонисты. Волокна без затруднений можно смешивать как между собой, так и с другими волокнами, создавая новые композитные материалы. Например, мотоджинсы, в состав которых входят оба волокна, не боятся температуры выше +165 °С (при которых становится пластичной Dyneema) и прекрасно сопротивляются трению.

Выводы

С увеличением количества продуктов из двух материалов, рассматриваемых в этой статье, многие производители из Юго-Восточной Азии стали указывать, что их товары также имеют в составе эти волокна. Нередко это невозможно подтвердить фактами. Помните: чудес не бывает, достижение экстремальных значений защиты в материалах не может быть дешевым, поэтому используйте испытанные и сертифицированные СИЗ из качественных волокон производителей с солидной репутацией.

(21 оценок, среднее: 4,81 из 5)

(21 оценок, среднее: 4,81 из 5)