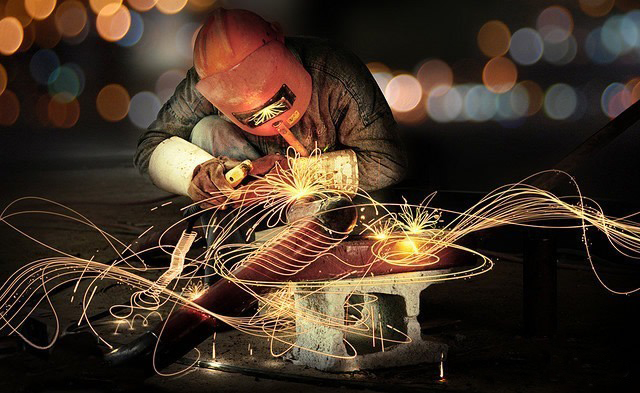

Профессия сварщика сегодня одна самых востребованных в мире. Строительство, судостроительные верфи, нефтяные платформы, трубопроводы и даже автогонки не могут обходиться без сварки. Современные сварщики работают в самых экстремальных условиях – от дна океана до космоса, но даже на обычном заводе их работа небезопасна. Нужна надежная защита — спецодежда, которая защищает человека от окалины, искр, брызг расплавленного металла и высокой температуры.

Хлопок, из которого шьют одежду для сварщиков, изначально не имеет защитных свойств. Превращение обычной ткани в огнестойкую – целое искусство, владеют которым немногие, «Адвентум Технолоджис» в их числе. Совместный проект группы компаний «Текстайм» и европейского производителя текстиля для спецодежды Carrington создан для того, чтобы российские потребители получили доступ к передовым технологиям создания защитных тканей.

Почему Proban?

«Адвентум Технолоджис» для придания тканям огнестойких свойств использует технологию Proban®. Почему именно её? Прежде чем выбрать, технологи компании проанализировали множество видов огнестойких отделок. Выяснилось, одни влияют на структуру волокна, частично её разрушая; такая ткань легко рвется и одежда из нее просто не «выживает» положенный по нормам носки срок. Другие отличаются высоким содержание формальдегида – тканям свойственно постепенно накапливать формальдегид внутри волокон, что может привести к аллергии и даже астме. Существуют нестабильные отделки, которые остаются огнестойкими, что называется «до первой стирки». В итоге «Адвентум Технолоджис» остановился на технологии Proban® как самом долговечном и экологичном продукте.

Как это работает

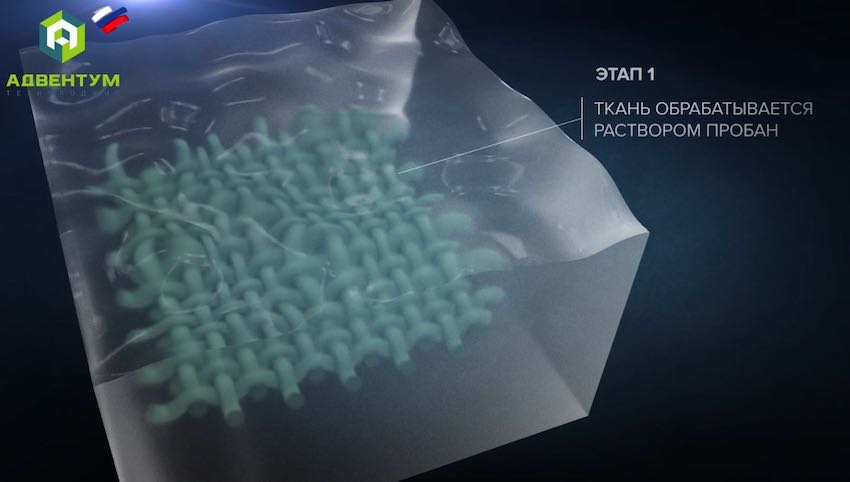

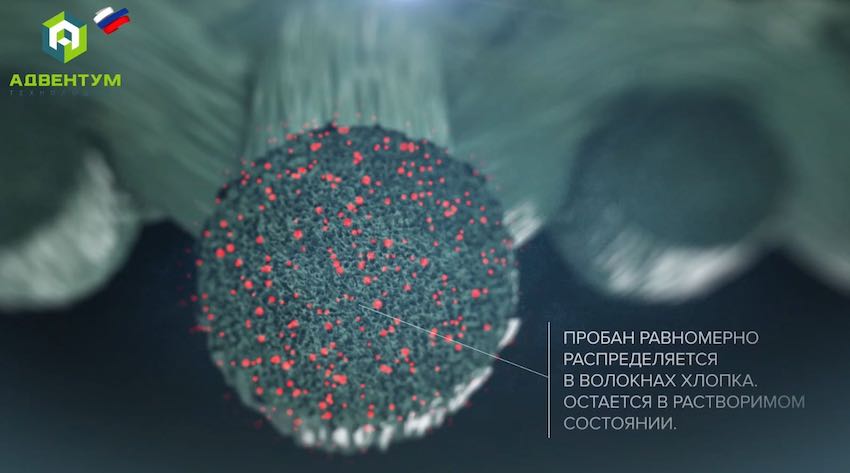

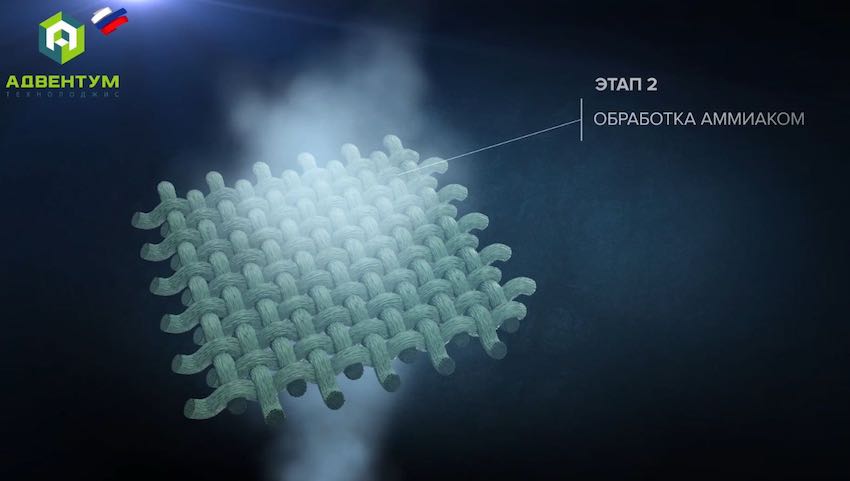

Схематически процесс отделки выглядит просто: сначала ткань пропитывают химическим раствором, содержащим молекулы особого полимера – ингибитора горения, вещества, которое замедляет и останавливает пламя. После следует обработка газообразным аммиаком, изменяющим молекулярную структуру полимера; его молекулы становятся частью хлопковых волокон и сохраняются в их структуре навсегда. Затем ткань промывают, сушат, и она готова к использованию. В действительности все, конечно, сложнее. Попробуем разобраться как именно.

1. Автоматическая станция дозирования

1. Автоматическая станция дозирования

Все начинается с пропиточных ванн, куда хлопок или трикотаж подаются с больших рулонов. Раствор, содержащий молекулы будущего полимера, пропитывает материал и внедряет эти молекулы непосредственно в структуру волокна. В составе полимера присутствует фосфор, способствующий «охлаждению» материала и образованию прочного кокса. Слово «кокс», которое обычно ассоциируется с углем, в этом случае означает затвердевший остаток ткани с огнестойкой отделкой, образующийся из-за негорючих химических составляющих пробана. Проще говоря, кокс – слой спекшегося материала, который задерживает жар от пламени. Чем быстрее коксуется полимер, тем больше стойкость ткани к огню.

2. Окисление

2. Окисление

На следующем этапе – после отжима и промежуточной сушки – начинается самое главное: ткань попадает в герметичный бокс, заполненный газообразным аммиаком, под воздействием которого происходит полимеризация. Proban® превращается в трехмерный полимер. Одномерные молекулы, «застрявшие» в волокнах хлопка, сцепляются, образуя единую с хлопком структуру. После такой сцепки разделить хлопковые волокна и молекулы полимера не сможет никакая сила, не говоря о банальных стирках.

3. Нейтрализация и промывка

Далее следует химическая нейтрализация излишков аммиака и промывка, во время которых удаляются остаточные продукты и незакрепленные одиночные молекулы Proban®. Если пропитка с полимеризацией отвечают за огнестойкость ткани, то промывка за ее экологичность. Ткань проходит девять (!) промывочных камер. Благодаря такой обработке достигается минимальное содержание формальдегида. После этого материал сушится и снова сматывается в рулон. Теперь ткань практически готова встретиться с огнем.

4. Заключительная отделка

4. Заключительная отделка

Иногда от огнезащитной ткани требуется больше, чем устойчивость к пламени. Для «Адвентум Технолоджис» это не проблема. Заключительная отделка позволяет придать материалу дополнительные свойства, например способность противостоять нефти, маслу и воде. Для этого материал пропитывают особыми химическими растворами. К примеру Splashgard Nafta, разработанный компанией по запросу нефтяников, защищает от нефтяных и масляных загрязнений, щелочей и кислот концентрацией до 50%. После обработки ткань снова проходит несколько газовых сушильных секций, где изрядно «поджаривается» – на выходе она должна быть абсолютно сухой и готовой к следующему этапу – стабилизации.

5. Стабилизация

Огнезащитные свойства — это не только способность материала сопротивляться открытому огню. Расстояние от ткани до кожи тоже имеет значение. Чем больший воздушный слой отделяет условную штанину от тела, тем больше времени потребуется огню, чтобы добраться до человека. Поэтому усадка, то есть уменьшение размера огнезащитной одежды, абсолютно недопустима. Для спецодежды, которую нужно часто стирать, это может стать проблемой. В «Адвентум Технолоджис» применяют физический, точнее механический метод предотвращения усадки. Его суть заключается в устранении воздушных пространств между нитями. Происходит это на специальном оборудовании в два этапа: сначала нити сдвигают, а затем «релаксируют» при определенной влажности и температуре. «Релакс» для ткани не подразумевает поездку на курорт; во время релаксации волокна «расслабляются» при условиях, в которых материал принимает и закрепляет заданную форму (ширину, плотность). Второй этап нужен для предотвращения обратного расширения ткани.

6. Контроль качества

Серьезные требования, которые предъявляют к огнезащитным тканям, диктуют и особые методы проверки качества. Так в «Адвентум Технолоджис» есть оборудование, которое имитирует цикл из 50 стирок.

Основную проверку ткани проходят в лаборатории контроля качества, где проверяют

- прочность материала;

- стойкость к истиранию;

- устойчивость окраски;

- огнестойкость;

- соответствие санитарным нормам.

Такой подход позволяет гарантировать заявленные свойства ткани, от которой зависит здоровье и жизнь людей. «Создавая ткань, мы стараемся продумать все до мельчайших деталей. Подбираем и рекомендуем индивидуальные предложения, выясняем, для какой отрасли предназначена спецодежда, какова специальность человека, который будет ее носить, с какими рисками он столкнется, в каком климатическом поясе будет работать и какие операции выполнять», – говорят в «Адвентум Технолоджис»

К примеру легкая ткань Флеймшилд 340 обеспечивает первый класс защиты при обслуживании сварочных линий и механической резке металла. Ткань средней плотности Велдшилд 450 с сатиновым переплетением для лучшего скатывания брызг металла гарантирует второй класс защиты и используется для спецодежды при ручной сварке на расстоянии 50 см. Прочная ткань Арсенал NEW третьего класса защищает от искр при ручной сварке на расстоянии 50 см уже в закрытых помещениях и при кислородной резке.