Гетсиз.ру продолжает цикл материалов о посещении завода «Перинт» в Ленинградской области, на котором реализуется проект контрактного производства касок uvex (это третья часть; о компании, о моделях).

Сегодня мы предлагаем познакомиться с системой контроля качества.

На процессе производства

Напомним, в Ленинградской области на производственных мощностях завода «Перинт» осуществляется контрактное литье и полный цикл изготовления защитных касок (сборочные операции, упаковка) на пресс-формах, предоставленных концерном uvex.

Чтобы уровень качества сохранялся на уровне требований, предъявляемых разработчиками, на контрактном производстве необходимо было обеспечить и систематизировать статистический контроль технологических процессов и анализ измерений основополагающих параметров. Особое внимание уделялось циклу обратной связи для быстрой отработки корректирующих воздействий.

Система качества разработана совместно менеджерами «СПР СЭЙФТИ» и специалистами завода «Перинт». Очень важно, что она опирается на инженерно-технологическую культуру предприятия, в её основе устоявшиеся процедуры. Многое реализовано благодаря вовлеченности в процесс сотрудников, их заинтересованности, энтузиазму, смекалке, внедрению свежих идей.

На каких этапах производства осуществляется контроль?

На каждом из основных этапов создания каски, и это:

- контроль стабильности состава смеси для экструдирования пластика (в нее входят полимерные гранулы, модификаторы, пигменты). От точности состава и настроек работы автоматизированного миксера зависит стабильность прочностных характеристик. Благодаря сбалансированной рецептуре материала каски uvex могут храниться 8 лет, 4 года – срок эксплуатации;

- контроль параметров термопласт-автомата;

- весовой контроль, ведение журнала учета весовых отклонений;

- контроль качества поверхности;

- контроль прочностных и физико-механических параметров;

- контроль сборки.

Испытательная методика

Главный защитный элемент каски – корпус. Его физико-механические параметры испытываются по стандартизированной методике.

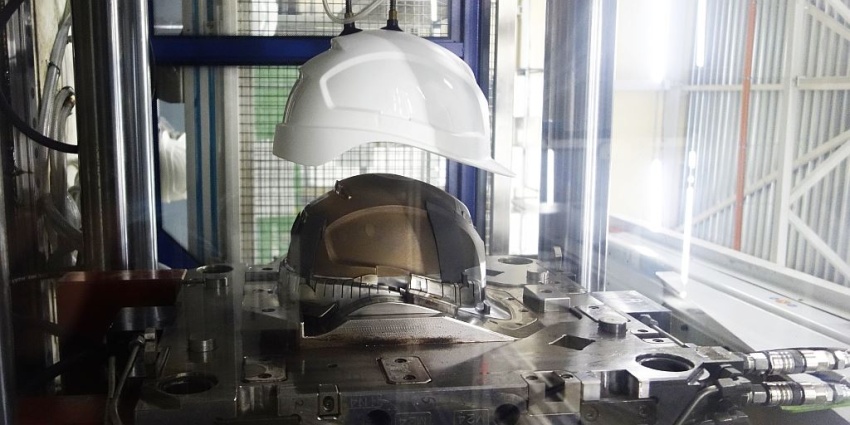

У каски есть особое место. Технологически, чтобы ее сформировать, расплав полимера подается под давлением в форму. Для равномерного заполнения последней точка подачи находится в самой верхней части корпуса. Но так как полимер имеет аморфную структуру, необходимо быть уверенным, что при критическом ударе (тот самый «кирпич с высоты») в эту область каска обеспечит вашу безопасность. Поэтому из каждой партии отбираются образцы и испытываются на прочность при ударе (сопротивление перфорации).

Внутризаводские испытания ведутся в соответствии с методикой, предусмотренной ГОСТ EN 397-2020 «Система стандартов безопасности труда (ССБТ). Средства индивидуальной защиты головы. Каски защитные. Общие технические требования. Методы испытаний», в хорошо оснащенной лаборатории.

Испытательный стенд

Испытательный стенд собран с нуля — здесь, на заводе. Для этого все есть: инструменты, богатый опыт и, главное, заинтересованные люди.

На фото: Олег Опилкин, начальник отдела автоматизации, который принимал участие в проектировании и создании испытательного стенда. Человек, которые знает об испытаниях касок все, по шагам показал и объяснил нам тест.

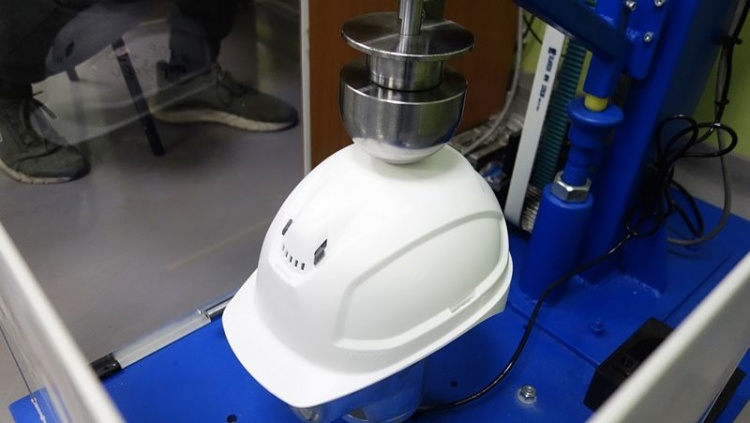

На фото: проверка осуществляется ударом по корпусу каски на испытательной установке.

На фото: проверка осуществляется ударом по корпусу каски на испытательной установке.

Помимо всего прочего, значительное воздействие на пластик оказывает температура, как повышенная, так и пониженная. Россия – большая северная страна, каска должна выдерживать смену сезонов и быть прочной как под палящим солнцем, так и на морозе.

На фото: холодильная и нагревательная камеры – обе российского производства.

На фото: холодильная и нагревательная камеры – обе российского производства.

Именно поэтому методика испытания предусматривает продолжительный нагрев и охлаждение отобранных образцов из каждой партии в специальных установках, доводящих корпуса до заданной температуры.

После температурной подготовки образцы монтируются в точную позицию, и производится проверочный ударный тест.

На фото: испытания ведутся сбросом острого конического бойка и тупого полусферического, оба – тарированной массы, высота падения четко фиксированная – 1 м.

На фото: испытания ведутся сбросом острого конического бойка и тупого полусферического, оба – тарированной массы, высота падения четко фиксированная – 1 м.

Сила удара и деформация фиксируется тензодатчиками. Результаты испытаний обрабатываются, статистически упорядочиваются, автоматически визуализируются и архивируются.

Каждый образец внимательно осматривается с обеих сторон. Нет ли трещин, отслоений, изменения цвета и фактуры? Это нужно для того, чтобы, если вдруг будет замечено отклонение, сразу же ввести поправки в производственные настройки.

В нашем присутствии был произведен рутинный цикл испытаний касок беспощадным ударом. От партии к партии каски uvex производства завода «Перинт» с честью (и с приличным запасом прочности) проходят этот тест!

Перед тем, как упаковать

Финальная сборка (установка оголовья и упаковка) четко прописана в инструкциях, детализована и визуализирована схемами.

На фото: тщательная проверка и осмотр перед упаковкой.

Согласно требованиям ГОСТа, «ни на одном элементе каски, ее компонентах или крепежных приспособлениях, которые контактируют или могут контактировать с пользователем, не должно быть острых кромок, шероховатостей или выступов, которые могут привести к травме пользователя».

Все четко! Товар упаковывается и в тот же день будет отправлен заказчику.

Все четко! Товар упаковывается и в тот же день будет отправлен заказчику.

Важно сказать, что в систему повышения качества вовлечены все сотрудники предприятия, поощряются рациональные предложения.

По информации, полученной Гетсиз.ру из системы ГИСП («Государственная информационная система промышленности»), сертификат происхождения по форме СТ-1 будет выдан «СПР СЭЙФТИ» до 20 января 2025 года.

Об успехе проекта в России

Таким образом, можно говорить о реализации успешного проекта известного бренда по локализации выпуска защитных касок в России. Клиенты хорошо знают эти модели, привыкли к ним, есть устойчивый спрос.

Проект контрактного производства в нашей стране, на ведущем предприятии, обладающем всем спектром необходимых технологий, настроен и работает. Есть все возможности для наращивания выпуска!

Подробнее о продукции uvex в России:

www.spr-safety.ru

https://vk.com/sprsafety

www.youtube.com/uvexrussia

https://dzen.ru/sprsafety

ООО «СПР СЭЙФТИ»: 196624 г. Санкт-Петербург, п. Шушары, ул. Ленина, д. 21. Бесплатный федеральный номер 8-800-500-78-90.