Ежегодно в России выбрасывается более двух миллионов тонн одежды и текстильных отходов. Одежда разлагается долго — до 200 лет. В процессе она выделяет метан, загрязняет почву и грунтовые воды, увеличивает объем мусорных полигонов. Спецодежда составляет сравнительно небольшую часть всего текстиля, производимого в мире, но проблемы ее утилизации и переработки остаются теми же. Поэтому опыт разработок, новых технологий и уже реализуемых проектов в этой сфере, безусловно, очень интересен. О них мы сегодня беседуем с основателем фонда «Второе дыхание» Дарьей Алексеевой.

— Как начиналась работа фонда?

— Когда мы создавали «Второе дыхание» , фонд был ориентирован на сбор вещей в хорошем состоянии для того, чтобы передавать их на повторное использование. Что такое вещи в хорошем состоянии? Во-первых, это одежда без катышков, дефектов, пятен. Во-вторых, это вещи актуальные, потому что одежда, произведенная тридцать-сорок лет назад и лежавшая все это время в шкафу, иногда просто теряет свои качества и свойства, люди уже не носят ее. Поэтому изначально мы делали акцент на сбор одежды в хорошем состоянии, но по мере роста проекта нам приносили все больше вещей и непригодных для носки. Мы сталкивались тем, что растет в общей массе объем того, что мы не можем передать нуждающимся, и нам надо было решить, что с этим делать. Самый очевидный вариант — помойка, но это неэкологично, более того, мы постоянно наращивали объем сбора: сначала было всего несколько сотен килограмм в неделю, потом — несколько тонн, потом — несколько десятков тонн. Стало понятно, что нужно какое-то системное решение, как с этими вещами работать.

Мы обратились к предприятиям, которые занимаются обтирочной ветошью, и предложили им свое сырье для производства обтирки. Обтирочная ветошь, или обтирка — это ткань, которая впитывает влагу, какую-то грязь, она закупается строительными компаниями, шиномонтажами, типографиями, вообще любыми производствами, где требуется что-то убирать. Откуда эти тряпки берутся? Сейчас компании, которые занимаются заготовкой этого продукта, закупают сырье из-за рубежа, то есть, буквально в Россию привозят хлопковый секонд-хенд в плохом состоянии, который был отобран и отсортирован где-то в Польше, в Англии, в Австралии. Дальше — в Подмосковье, например, — это сырье дополнительно сортируется по цвету, режется, прессуется в кипы и затем продается конечному потребителю. Мы эту цепочку сильно упростили, потому что, если мы собираем вещи в Москве, то нам не надо ничего закупать из Австралии или Польши. Мы просто обратились к тем же предприятиям, которые занимаются заготовкой сырья для обтирки: «У нас есть такой-то объем товара, не хотите ли вы его у нас забрать?». Поскольку этот товар освобожден от таможенных пошлин, не привязан к курсу евро и доллара, то нашим партнерам оказалось это интересно, потому что хлопковая майка, собранная в Москве, по своим потребительским качествам и свойствам ничем не отличается от хлопковой майки, привезенной из-за границы, из которой делается та же самая обтирочная ветошь. Это был наш первый опыт в области переработки, когда мы просто начали изготавливать сырье. Далее мы пошли более сложным путем и начали работать с предприятиями, которые изготавливают регенерированное волокно из смесовых и хлопковых материалов. Суть этого метода заключается в разволокнении на чесальных машинах, ткань буквально рвется на кусочки, и получается материал, который в дальнейшем можно использовать как тепло- и шумоизоляцию, наполнители для мягкой мебели, из него делаются разные нетканые материалы, например, тряпки для уборки. Здесь мы пошли тем же путем: обратились к предприятиям, которые уже существовали и до этого использовали, в основном, не секонд-хенд, а, например, обрезь со швейных предприятий. Они грузили ее на ленты и получали регенерированное волокно. Мы пришли снова с предложением взять наше сырье. Это требует правильно организованного операционного процесса, потому что мы все равно должны предварительно отсортировать материалы по составу и цвету, спороть фурнитуру, убедиться, что нет какого-то сильного загрязнения или запахов, потому что, естественно, это может очень сильно негативно повлиять на финальный продукт. Поэтому, чтобы такое сотрудничество сложилось, нужно, с одной стороны, очень четко соответствовать заданию партнера, то есть, ориентироваться на его требования к качеству материала, с другой стороны — выстроить внутренний контроль для того, чтобы в нашей стране сортировщики, например, правильно понимали требования конкретного партнера и сортировали товар в соответствии с ними.

— Насколько эффективными показали себя такие методы работы?

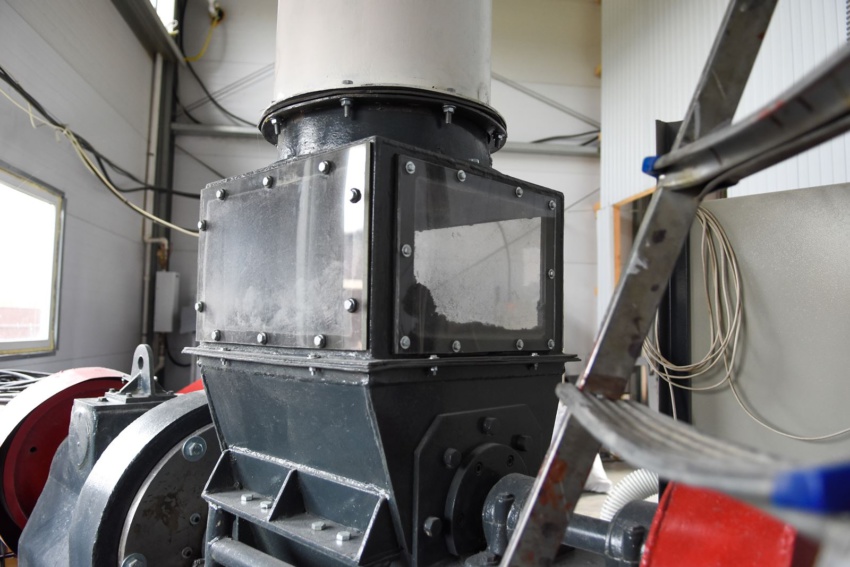

— К сожалению, переработку теми способами, которые я описала, нельзя еще назвать высокотехнологичной, потому что в процессе разрезания, например, футболки на тряпки или процессе разволокнения какого-нибудь свитера, который раньше был дорогим, и превращения его в регенерированное волокно, теряется стоимость самого состава. Качество ухудшается, и из обтирочной ветоши или регенерированного волокна мы никогда обратно одежду и текстиль не получим. Это называется даунсайклинг, когда в процессе переработки ухудшаются свойства первичного сырья. И для того, чтобы существовала экономика замкнутого цикла, чтобы мы могли эффективно использовать ресурсы повторно, чтобы стоимость сырья не падала, а наоборот, возрастала, нужно применять более технологичные и продуманные способы переработки. Поэтому в прошлом году у фонда появился отдельный проект, который связан с глубокой переработкой синтетического текстиля. Мы взяли бракованную продукцию одного из наших партнеров, который сдал ее нам на переработку. Эта были однородные изделия из стопроцентного полиэстера, которые с помощью процесса агломерации были превращены в пластиковые гранулы для производства пластиковых изделий. Мы купили оборудование (до этого год его тестировали на условиях аренды). Сейчас у нас работает цех в Подмосковье, где мы, собственно, этот процесс агломерации и применяем. Берем изделия, у которых изначально известен состав: как уже было сказано, это либо вещи, переданные нам партнерами, либо униформа. То есть, это что-то, о чем мы точно знаем, из чего оно сделано. А затем с помощью агломерации получаем гранулы, агломерат, который может быть продан конечному потребителю — какому-то предприятию, которому нужен пластик для производства. Также мы экспериментировали, делали изделия сами, вместе с партнерами. Например, мы выпустили вешалки для одежды из переработанной одежды. Это и есть то, что называется замкнутым циклом.

— Долгим ли был период между решением этим заниматься и моментом, когда вы поняли, что процесс налажен?

— Я бы сказала, что процесс налаживания процесса сам по себе бесконечен. То есть, ты всегда можешь что-то улучшить, изменить, если у тебя меняется, например, объем производства или какие-то технологические условия. Когда компания развивается, в процессе неизбежны перемены. Но если, например, говорить об агломерате, налаживание процесса производства заняло год. Стартовой точкой стал момент, когда мы случайно через знакомых нашли оборудование, на котором теоретически можно что-то подобное сделать. Год мы провели в тестировании: естественно, оборудование купили не сразу. Сделать тесты не всегда получалось в тех условиях, где был этот станок установлен, затем мы его купили, перевезли в новый цех, дорабатывали, улучшали, модернизировали, и вот сейчас у нас запущен процесс, то есть, каждый день в определенное время все включается, выходят люди на смену и мы уже понимаем, сколько сырья производим, кому его продавать. Если это можно считать завершенным, налаженным процессом, на все ушел год.

— На чей опыт (других фондов, компаний, стран) вы опирались?

— К сожалению, это такая новая технология для России… Если сейчас мы видим, что активно используются гранулы ПЭТ, то есть бутылочного пластика, они перерабатываются хорошо, это сырье можно найти на рынке, оно продается и используется для производства, например, стреп-ленты и других изделий, которые включают пластик, то с синтетикой никто ничего подобного не делал. Раньше ее просто захоранивали или отправляли на сжигание, поэтому мы предложили рынку альтернативу. Если посмотреть на международный опыт, то в основном тоже преобладает механическая переработка, когда мы либо разволокняем, либо режем. Это, к сожалению, общая практика. Мы смотрели работы одного из крупнейших предприятий в Германии, которое занимается сбором б/у одежды и обслуживает компании, которым надо утилизировать, например, свой сток или брак. Там тоже применяется, в основном, разволокнение. Также делают, например, из одежды бумагу. В некоторых странах есть стартапы, которые основаны на химическом способе переработки, когда ты в принципе меняешь структуру и состав материала. В России таких новых готовых предприятий не существует, пока только проводятся эксперименты.

— К чему вы стремитесь?

— К тому, чтобы показать, что возвращение сырья в экономику возможно. То есть, конечно, у фонда есть глубокая миссия — спасти текстиль от свалок, чтобы ненужная одежда могла еще помочь людям в разнообразных сложных жизненных ситуациях. Чья-то белая рубашка может помочь, например, другому человеку устроиться на работу: если он придет на собеседование опрятным и аккуратным, его возьмут с большей вероятностью. Но если говорить о чисто утилитарных целях, то мы видим, что это сырье может быть возвращено в производство, оно может снова работать, и нет ни одной рациональной причины, почему его надо отправить на свалку вместо того, чтобы собрать, переработать и перепродать. Это именно то, что мы воплощаем своим проектом.

— Кто покупает продукты переработки?

— Это зависит от сырья, которое мы продаем. То есть, если речь идет про обтирочную ветошь, то ее покупают предприятия, которым нужны тряпки, например, для станков. Это могут быть строительные и судостроительные компании, шиномонтажи, типографии. Мы верим, что одежда может получать таким неожиданным образом вторую жизнь. Если это регенерированное волокно, его используют и в автомобильной промышленности, и в качестве наполнителя для мягкой мебели. Ее можно встретить в матрасах, например. Соответственно, мы поставляем сырье фабрикам, которые производят волокно и одежду, дальше его закупают различные компании для своих нужд. Если говорить про пластик, то сейчас у нас есть несколько клиентов, которые производят изделия из пластмассы и полимеров. Любая организация, которая чем-то подобным занимается, теоретически может стать одним из них. Но нужно учесть, что для каждого клиента сырье надо отдельно тестировать, чтобы оно подходило конкретно под его задачи.

— Какой процент спецодежды в общем объеме?

— Небольшой, всего несколько процентов. Потому что исторически «Второе дыхание» ориентировано на работу с б/у вещами. Мы их собираем через контейнеры, установленные в общественных местах и торговых центрах. То есть мы ориентированы прежде всего на людей, которые хотят с ненужными вещами разобраться, сдать их на повторное использование или переработку. Униформа в нашем объеме есть, но нужно понимать, что мы можем переработать только чистую спецодежду, например, официантов или банковских служащих, а отправить на переработку, скажем, испачканные мазутом или какими-то химическими отходами вещи мы не сможем. Но нам можно передавать, например, излишки производства или брак, а также устаревшую форму в случае ребрендинга компании. Бывает, что к нам сперва приходят партнеры с просьбой установить контейнер в офисе, в который сотрудники могут приносить свою одежду, а через пару лет пишут нам: «У нас произошла полная замена униформы, мы можем старую вам отдать?». Так через работу с людьми мы приходим к решению задач бизнеса. Это вдвойне полезно, потому что компания не только прививает экологичность и осознанность сотрудникам, но еще и свои бизнес-процессы корректирует так, чтобы вся система переработки текстиля лучше работала.

— Расскажите о финансовой стороне вопроса. Какие средства были затрачены, за счет чего существует проект?

— На проект по запуску цеха по переработке синтетики у нас ушло около пяти миллионов рублей за год. Эти деньги ушли на закупку оборудования, аренду, настройку и доработку технологии, оплату труда людей, которые этим процессом занимались. Сумма (относительно затраченных усилий) небольшая, и это как раз очень хорошо показывает, что на самом деле какая-то новая технология не требует строительства гигантского производства или невероятных лабораторий. Многое можно сделать, когда у тебя просто есть такая задача и хочется ее реализовать. Мы этот подход разделяем. Это называется лин-стартап, когда ты используешь мало ресурсов для того, чтобы какую-то гипотезу протестировать и запустить продукт хотя бы в стадии минимальной жизнеспособности. Проект самоокупаемый. Бизнес-модель предполагает, что, во-первых, мы продаем готовое вторсырье, нужное на рынке для производства новых пластиковых изделий, во-вторых, есть ритейл, который нам отдает текстиль на переработку: стоки, брак, ту же униформу. Так компенсируется переработка текстиля. Кроме того, мы работаем в рамках закона о расширенной ответственности производителя, есть квоты, компании сами оплачивают каждый килограмм товара, который передают нам на переработку, а взамен получают акт об утилизации. Но есть и некоммерческие источники дохода: например, сообщество сторонников фонда, которым нравится, что их одежда не пойдет на свалку, а будет снова использована. У каждого человека имеется возможность сделать пожертвование в фонд. Кроме того, есть поддержка бизнеса. Например, в прошлом году нам пожертвовали около полумиллиона рублей на программу переработки. Эти деньги как раз были направлены на то, чтобы мы проводили тестирование, выплачивали зарплату технологу и финансировали проект, пока он был на стадии разработки. Есть также гранты: как некоммерческая организация, мы можем участвовать в различных конкурсах и привлекать финансирование оттуда.

— Как вы считаете, кто должен нести затраты на переработку одежды и обуви? Когда в России будут приняты (и заработают) правила о раздельном сборе текстиля и его переработке?

— Ответственность должен нести бизнес. То есть, расходы на переработку должны включаться не в наши тарифы, как сейчас, а оплачиваться через расширенную ответственность производителя. Например, бизнес произвел сто комбинезонов и по норме утилизации должен оплатить утилизацию десяти процентов от этого количества — то есть, десяти комбинезонов. Он может либо платить экосбор, и тогда государство само распределяет эти деньги на субсидии для перерабатывающих предприятий, либо бизнес сам строит завод по переработке или находит уже существующего переработчика и платит ему. То есть, в любом случае именно бизнес должен финансировать строительство этой инфраструктуры, но это можно делать разными путями: инвестировать напрямую либо через экосбор государству.

Нам кажется, что в России еще нескоро будут приняты правила раздельного сбора и переработки текстиля. Мы как инфраструктурный фонд, который этой темой занимается, стараемся влиять на повестку, объяснять, для чего это требуется, предлагать какие-то решения, но стоит помнить, что текстиль — сложная фракция, то есть в отличие от пластика она впитывает запахи, может промокнуть и загрязниться. В стране не так много предприятий, которые могут чем-то подобным заниматься, а все существующие находятся в центральной части страны, в Ивановской и в Костромской областях, в Подмосковье. Получается, что мы не можем внедрить такую практику по всей стране одномоментно. К сожалению, к сути проблемы вообще не очень много внимания, потому что текстильные отходы составляют всего от трех до семи процентов нашей мусорной корзины, соответственно, сейчас больше внимания уделяется переработке именно пластиковых изделий, упаковки. Хотя шестьдесят процентов текстиля — это тоже пластик, и по большому счету, неважно, собираются ли стаканчики или полиэстеровые рубашки. Это один и тот же материал, что не очень очевидно, потому что мы привыкли относиться к текстилю как к каким-то простым тряпкам, которые сами по себе сгниют на полигоне, даже при том, что это далеко не так.

— Вы видите решающую роль государства или частных компаний в переработке текстиля? Можно ли ее сделать доходной или нет?

— Если компании воспринимают переработку как новый рынок, то, как нам кажется, тема будет набирать популярность. На данный момент существует относительно мало конкурентов, в основном это компании, которые декларируют, что они перерабатывают что-либо, но работают на достаточно старом оборудовании, используют устаревшие подходы, подразумевающие даунсайклинг (ценность сырья в процессе переработки падает). Если на этом рынке будут появляться стартапы, которые, наоборот, позволят стоимость сырья поднять, сделать что-то ценное, какие-то классные продукты из одежды, бывшей в употреблении, то это может быть интересно и государству, и инвесторам, и как экспортный продукт. То есть, все здесь зависит именно от бизнеса и от энергии предпринимателей, их команд. В целом такой подход распространяется не только на переработку текстиля, но и на любые другие проекты. Доходным же продукт можно сделать только в том случае, если ты продаешь не само сырье, а конечный продукт, потому что, к сожалению, стоимость сырья не покроет всех денег, потраченных на покупку оборудования, на лицензии, на технологический процесс. Мы понимаем, что это все равно должна быть в какой-то степени гибридная форма, которая одновременно дает деньги и от крупного бизнеса, сдавшего текстиль на переработку, и от продажи сырья, и от продажи готовых изделий через маркетплейс и собственные магазины. Чтобы проект был в плюсе, нужно искать разные способы его реализации и раскрутки.

— Ваше отношение к перспективам экономики замкнутого цикла в мире и в России?

— Мы думаем, что это вопрос времени. Уже сейчас многие бренды начинают использовать вторичное сырье для производства своих изделий. Мы можем видеть информацию на шампунях, что флакон произведен из вторичного пластика на двадцать пять процентов, можем прочитать на бирке от купальника, что он сделан из нейлоновых сетей, которые были выловлены из океана. Сейчас, конечно, это в большей степени маркетинг, то есть таким образом производители себя позиционируют как эко-бренд, привлекают новую аудиторию. Скорее всего, такой подход станет нормой через пять-семь лет для остального бизнеса, который пока его не разделяет. И конечно, чем раньше крупные компании начнут разбираться с тем, как им все организовать, как выстроить эту систему, тем лучше для них, потому что когда переработка станет нормой и обязательством, у них уже все будет готово.

Фонд «Второе дыхание» работает с 2015 года. Главное направление его деятельности — развитие инфраструктуры сбора ненужной одежды, которая насчитывает 755 собственных и партнерских контейнеров и пунктов приема в 56 городах России. За семь лет организация собрала, перераспределила на повторное использование и переработала 3030 тонн одежды. Более 70 000 человек в сложной жизненной ситуации из 20 регионов России получили вещевую помощь. 902 тонны текстиля были направлены на переработку и превратились в новые изделия и материалы. Также «Второе дыхание» занимается трудоустройством людей из социально незащищенных групп населения, поддержкой социальных предпринимателей и НКО, занимающихся рециклингом одежды.